– Postęp techniczny w tej dziedzinie powinien dotyczyć wielu zagadnień:

– 1) poprawiania właściwości stosowanych materiałów powłokowych w zakresie ich przydatności do stosowanych nowoczesnych metod nanoszenia, suszenia i uszlachetniania powłok chodzi głównie o takie właściwości powłok jak: twardość, elastyczność, barwa, połysk lub stopień matu, odporność na czynniki atmosferyczne, na starzenie się itp., a także o możliwość eliminowania lub skracania pewnych operacji technologicznych, jak suszenie lub polerowanie

– 2) opracowywania i wdrażania nowych materiałów powłokowych znanych za granicą, a nie stosowanych w kraju, lub rozszerzania stosowania materiałów o wypróbowanych właściwościach, których zakres stosowania w kraju jest niewystarczający, jak np, lakiery poliestrowe bezparafinowe czy też szpachlówki i lakiery poliestrowe utwardzane promieniami UV, lakiery poliuretanowe, folie podkładowe i dekoracyjne itp.

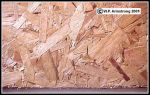

– 3) poprawiania jakości stosowanych płyt wiórowych i paździerzowych w zakresie stabilności kształtu, odchyłek grubości, chropowatości itp.

– 4) optymalnego dostosowania technologii nanoszenia do właściwości materiałów powłokowych, i odwrotnie, w celu poprawienia właściwości powłok, zmniejszenia strat, poprawienia warunków bhp i ppoż., zwiększenia wydajności pracy itp.

– 5) mechanizacji prac wykończeniowych przez wprowadzenie najbardziej sprawnych i wydajnych linii obróbczych dotyczących:

– a) przygotowania podłoża, b) nanoszenia i suszenia powłok, c) uszlachetniania powłok.

Postęp techniczny w zakresie nanoszenia i uszlachetniania powłok cz. II

Większość omawianych w poszczególnych rozdziałach maszyn i urządzeń może pracować samodzielnie lub może być włączona do od- powiednich linii produkcyjnych. Do zmontowania takich linii nie wystarczą jednak opisane urządzenia, jest wymagany jeszcze cały szereg urządzeń pomocniczych i dodatkowych. Do takich urządzeń należą urządzenia doprowadzające i zasilające (rys. 117), urządzenia obracające wykańczane elementy (rys. 113), urządzenia przyspieszające (rys. 118), urządzenia oczyszczające po wprowadzeniu na linię lakierniczą (rys. 119), urządzenia podgrzewające itp. Poszczególne maszyny i urządzenia są połączone różnego rodzaju przenośnikami, płytowymi (rys. 89), rolkowymi'(rys. 120), taśmowymi (rys. 121). Urządzenia zasilające ułatwiają równomierne podawanie elementów na linię, urządzenia obracające są niezbędne tam, gdzie element jest obrabiany najpierw w poprzek, a następnie wzdłuż włókien, np. na linii szlifowania.

Urządzenie (przenośnik) przyspieszające dość często występuje w linii lakierowania. Niezbędne jest ono z tego powodu, że ze względów technologicznych poszczególne elementy przenośników muszą mieć różną prędkość, np. przenośnik przechodzący przez suszarkę z reguły ma małą prędkość, a przenośnik polewarki prędkość kilka razy większą. Przeno- szony element nie może wejść od razu z przenośnika suszarki na przenośnik polewarki, gdyż na stosunkowo krótkim odcinku przenośnika po- lewarki nie uzyskały do chwili rozpoczęcia polewania właściwej prędkości, przy tym mógłby występie poślizg elementu. Stqd grubość naniesionej warstwy mogłaby być różna w poszczególnych miejscach lakierowane- go elementu. W tym celu stosuje się urządzenia pośrednie, na których elementy zmieniajq prędkość i na polewarkę wchodzq z prędkościq rów- nq prędkości przenośnika polewarki. Zamiast urządzeń przyspieszających niekiedy trzeba stosować urządzenia hamujące.

Postęp techniczny w zakresie nanoszenia i uszlachetniania powłok cz. III

Przy wprowadzaniu na linię na elementach zawsze występują zanieczyszczenia w postaci kurzu, drobnych rys od transportu itp. Ze względów technologicznych najdrobniejsze ilości kurzu i najdrobniejsze rysy sq niepożądane. Z tego powodu stosuje się sprawnie działające urządze- nia wygładzające i odpylające. Urządzenie takie zazwyczaj pracuje jednym walcem szlifującym i dwoma szczotkowymi lub tylko szczotkowymi, Wszystkie walce są podłączone do urządzeń odsysających pył z po- wietrza/iW ten sposób element do lakierowania wchodzi idealnie czysty, wygładzony i odpylony. Rodzaj przenośnika, jego konstrukcję i wymiary oraz prędkość dobiera się w zależności od potrzeb technologicznych. Najczęściej bywają stosowane przenośniki taśmowe i rolkowe. Te ostatnie mają rolki napędzane przeważnie łańcuchem. Rolki są osadzone najczęściej prostopadle do podłużnej osi przenośnika. Niekiedy jednak osadza się je pod pewnym kątem (ok. 30° odchylenia), gdy np. chodzi o prowadzenie elementu przy jednym boku przenośnika. W przenośnikach taśmowych taśma nośna jest równocześnie elementem napędzającym rolki prowadzące.

Umiejętność zestawiania opisanych maszyn i urządzeń w linię techno!ogicznq jest sprawą niełatwą i zależną od wielu czynników, jak: rodzaj stosowanych materiałów, sposób ich sporządzania i przygotowania, żądana grubość powłoki wykończeniowej, rodzaj wykończenia – liczba warstw, stopień matu lub połysku, sposób uszlachetniania itp. OJ : rrA-mi iir7nri7pń i maszyn, zenośni- linii wylotu do- a wszyst- mijałoby idniczych na uwa- a szcze- lakierem W skład ity, dwie – dwa do czane na i po dru- sq przesuszą cych nia o ni- nia przed tenia wysuszenia która jest >o wyjściu , szlifowa- ają się w nie zanie- wg Infor- linii wcho- >stateczne- imi półko, Linia ma

?U pUll ?CWHU' n\.-mwvfi- zapotrzebowanie ciepła, kcal/h przepustowość, wózków/h podziałka (odległość wózków), m drogo suszenia, m 38 liczba wózków, szt. 25 ładowność wózka, m2 15 wielkość rytmu, min 10 częstotliwość uruchomień, n/h 2-60 zakres temperatur, °C 20-80 liczba stref suszenia 9

Leave a reply